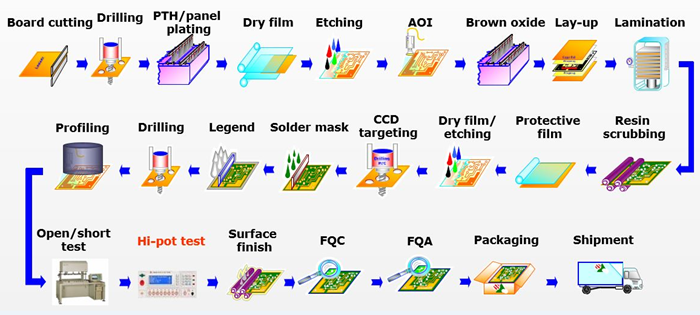

먼저, 다층 PCB 제조 공정에는 몇 단계가 있을까요? 정답은 설계, 내층 생산, 드릴링, 화학 구리 도금, 라미네이션, 프레싱, 외층 그래픽 처리, 외층 화학 구리 도금, 경화, 최종 가공 등 총 10단계입니다. 다음으로, 이 10가지 공정을 간략하게 소개하여 빠르게 이해하실 수 있도록 도와드리겠습니다.

먼저, 다층 PCB 제조 공정에는 몇 단계가 있을까요? 정답은 설계, 내층 생산, 드릴링, 화학 구리 도금, 라미네이션, 프레싱, 외층 그래픽 처리, 외층 화학 구리 도금, 경화, 최종 가공 등 총 10단계입니다. 다음으로, 이 10가지 공정을 간략하게 소개하여 빠르게 이해하실 수 있도록 도와드리겠습니다.

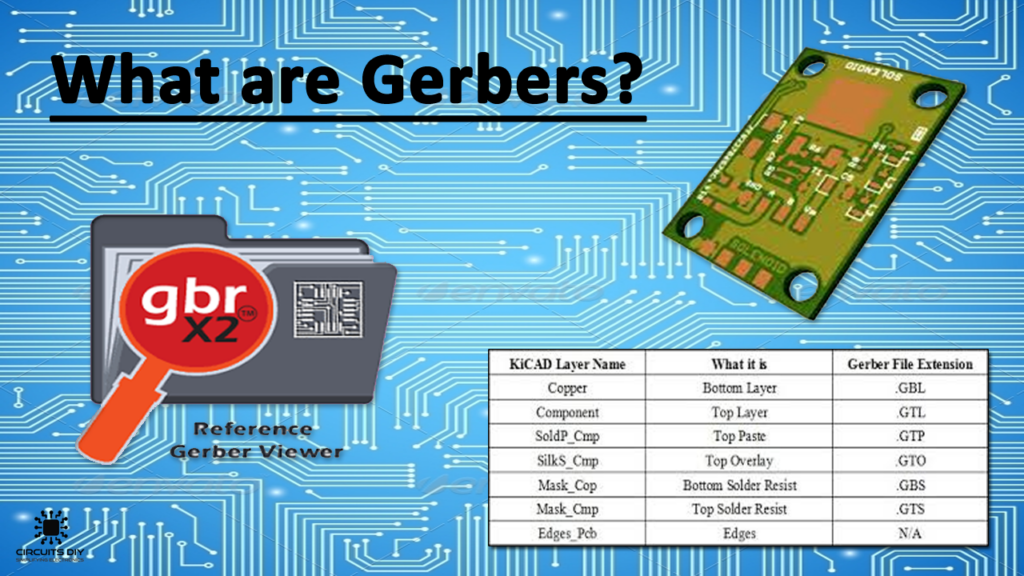

거버 파일은 PCB 제조에 사용되는 표준 파일 형식입니다. 거버 파일에는 부품, 트레이스, 패드, 실크스크린 등 PCB의 다양한 레이어에 대한 그래픽 정보가 포함되어 있습니다. 거버 파일은 일반적으로 PCB 설계 소프트웨어에서 생성되며, PCB의 그래픽 정보와 제조 요구 사항을 PCB 제조업체에 전달하는 데 사용됩니다. 거버 파일은 다음을 포함한 여러 파일로 구성됩니다. 상단 레이어: PCB 상단 레이어의 부품, 트레이스, 패드 및 기타 기능에 대한 정보가 포함되어 있습니다. 하단 레이어: PCB 하단 레이어의 부품, 트레이스, 패드 및 기타 기능에 대한 정보가 포함되어 있습니다. 실크스크린 레이어: 부품 이름 및 위치와 같은 PCB의 실크스크린에 대한 정보가 포함되어 있습니다. 솔더 마스크 레이어: PCB의 솔더 패드 위치 및 모양에 대한 정보가 포함되어 있습니다. 드릴 파일: PCB에 드릴링해야 하는 구멍의 위치 및 크기에 대한 정보가 포함되어 있습니다. 거버 파일은 PCB 제조 공정의 필수적인 부분입니다. 거버 파일은 PCB 설계자가 설계한 회로도를 제조업체가 이해하고 PCB 생산에 활용할 수 있는 그래픽 정보로 변환합니다. 제조업체는 거버 파일을 사용하여 PCB를 생산하고, 가공, 드릴링, 구리 에칭 및 기타 제조 공정에서 거버 파일에 명시된 요구 사항을 준수합니다.

거버 파일은 PCB 제조에 사용되는 표준 파일 형식입니다. 거버 파일에는 부품, 트레이스, 패드, 실크스크린 등 PCB의 다양한 레이어에 대한 그래픽 정보가 포함되어 있습니다. 거버 파일은 일반적으로 PCB 설계 소프트웨어에서 생성되며, PCB의 그래픽 정보와 제조 요구 사항을 PCB 제조업체에 전달하는 데 사용됩니다. 거버 파일은 다음을 포함한 여러 파일로 구성됩니다. 상단 레이어: PCB 상단 레이어의 부품, 트레이스, 패드 및 기타 기능에 대한 정보가 포함되어 있습니다. 하단 레이어: PCB 하단 레이어의 부품, 트레이스, 패드 및 기타 기능에 대한 정보가 포함되어 있습니다. 실크스크린 레이어: 부품 이름 및 위치와 같은 PCB의 실크스크린에 대한 정보가 포함되어 있습니다. 솔더 마스크 레이어: PCB의 솔더 패드 위치 및 모양에 대한 정보가 포함되어 있습니다. 드릴 파일: PCB에 드릴링해야 하는 구멍의 위치 및 크기에 대한 정보가 포함되어 있습니다. 거버 파일은 PCB 제조 공정의 필수적인 부분입니다. 거버 파일은 PCB 설계자가 설계한 회로도를 제조업체가 이해하고 PCB 생산에 활용할 수 있는 그래픽 정보로 변환합니다. 제조업체는 거버 파일을 사용하여 PCB를 생산하고, 가공, 드릴링, 구리 에칭 및 기타 제조 공정에서 거버 파일에 명시된 요구 사항을 준수합니다.

고객 지원