인쇄 전자 기술은 전자 기능을 기판에 직접 인쇄하는 혁신적인 기술입니다. 특수 인쇄 장비와 전도성 잉크를 사용하여 기존 인쇄 방식과 유사한 공정을 통해 기판에 회로와 부품을 제작합니다. 이러한 방식은 제조 공정을 간소화하고, 조립 단계를 줄이며, 생산 효율을 향상시킵니다. 복잡한 공정, 막대한 재료 낭비, 높은 설비 투자, 그리고 환경 오염을 특징으로 하는 기존의 전자 부품 및 제품 제조 공정과 달리, 인쇄 전자 기술은 생산 공정이 간단하고 재료 소비량이 적어 이상적인 솔루션으로 부상하고 있습니다. 인쇄 전자 기술은 대면적, 경량, 유연성, 그리고 비용 효율적인 제조를 가능하게 합니다. 또한, 상온 인쇄 공정을 통해 에너지 소비를 크게 절감하고, 내열성이 낮더라도 저가 플라스틱 필름, 종이, 직물과 같은 유연한 소재를 기판으로 사용할 수 있습니다. 친환경 제조 기술로서, 화학 에칭 공정 및 폐액 배출과 관련된 문제도 해결합니다. 생분해성이 우수한 유기 기능성 소재와 기판을 채택함으로써 전자 제품으로 인한 환경 오염 문제를 근본적으로 해결합니다. 따라서 인쇄 전자 기술은 전자 산업 발전을 위한 혁신적인 솔루션으로 널리 인정받고 있습니다. 인쇄 전자 기술의 핵심 기술 중 하나는 전도성 잉크의 사용입니다. 전도성 잉크는 일반적으로 전도성을 나타내는 기능성 잉크입니다. 전도성 잉크에는 전도성 고분자를 사용하는 고유 전도성 잉크와 전도성 입자를 포함하는 도핑 전도성 잉크의 두 가지 주요 유형이 있습니다. 도핑 전도성 잉크의 구성에는 전도성 필러, 바인더, 용매 및 첨가제가 포함됩니다. 전도성 필러의 선택은 최종 제품의 특정 요구 사항에 따라 달라지며, 금속 기반 입자, 탄소 기반 재료, 금속 산화물 입자와 같이 서로 다른 전도성 성능과 특성을 가진 다양한 유형의 입자를 포함할 수 있습니다. 이러한 입자의 가공 및 제형은 종종 나노기술의 개발을 수반합니다. 예를 들어, 당사에서 주로 사용하는 금속 기반 전도성 페이스트는 나노은으로 코팅된 구리 입자를 전도성 필러로 사용하고 다양한 나노소재 제조 기술을 사용하여 가공합니다. 인쇄 전자 기술의 개발에 있어 전도성 잉크의 혁신과 최적화는 중요한 역할을 합니다. 인쇄 전자 기술은 안정적인 전도성을 제공할 뿐만 아니라 기판과의 호환성, 접착력, 안정성 등의 요구 조건도 고려합니다. 인쇄 전자 기술의 지속적인 발전과 함께 연구 개발 또한 활발해지고 있습니다.전도성 잉크의 응용은 전자 제조 산업에 더 많은 기회와 획기적인 발전을 가져올 것입니다.

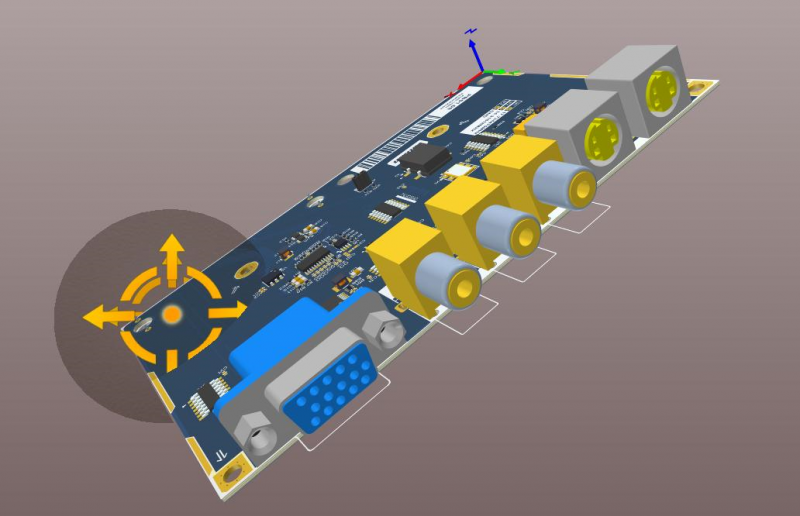

PCB 제조에 3D 프린팅 기술을 적용하는 것이 빠르게 발전하고 있습니다. 1980년대에 시작된 이 기술은 3D 프린팅 기술의 발전과 함께 현실이 되었습니다. 3D 프린팅 기술은 3차원 공간에서 회로와 부품을 직접 인쇄하여 자유도와 설계 유연성을 향상시킵니다. 적층 제조(Additive Manufacturing)라고도 불리는 3D 프린팅 기술은 물리적 물체를 층층이 쌓아 제작하는 제조 공정을 가능하게 합니다. 전용 3D 프린팅 장비와 재료를 사용하면 디지털 모델을 유형의 물리적 제품으로 구현할 수 있습니다. 기존의 직접 가공 및 절단 방식과 달리 3D 프린팅 기술은 전자 제조 분야에 획기적인 변화를 가져왔습니다. 첫째, 3D 프린팅 기술은 제조 공정을 간소화합니다. 기존 제조 공정은 복잡한 가공 단계와 도구를 필요로 하는 반면, 3D 프린팅 기술은 디지털 설계 파일을 유형의 물리적 제품으로 직접 변환하여 번거로운 공정 조정 및 제조 준비 시간을 없애줍니다. 이는 제품 개발 주기를 크게 단축하고 생산 효율성을 향상시킵니다. 둘째, 3D 프린팅 기술은 높은 수준의 설계 자유도를 제공합니다. 특정 요구 사항에 따라 복잡한 구조와 형상을 제작하여 고도로 맞춤화된 생산을 가능하게 합니다. 기존 제조 방식은 공작 기계와 공정상의 제약에 제약을 받지만, 3D 프린팅 기술은 이러한 제약을 극복하고 설계자에게 더 넓은 창의적 공간을 제공합니다. 또한, 3D 프린팅 기술은 정밀한 재료 활용과 폐기물 최소화를 가능하게 합니다. 기존 제조 방식은 가공 및 절단에 상당한 양의 재료가 필요한 반면, 3D 프린팅 기술은 설계 요구 사항에 따라 정밀한 재료 사용을 가능하게 하여 재료 낭비와 비용을 절감합니다. 무엇보다도 3D 프린팅 기술은 혁신과 신속한 프로토타입 제작을 위한 플랫폼을 제공합니다. 신속한 설계 반복을 가능하게 하여 설계자는 여러 버전의 프로토타입을 인쇄하여 설계를 신속하게 검증하고 개선할 수 있습니다. 이는 전자 제품의 개발 및 최적화 프로세스에 매우 중요합니다. 일반적으로 3D 프린팅이라고도 하는 적층 제조는 간소화된 제조 공정, 고도로 맞춤화된 설계, 정밀한 재료 활용, 그리고 혁신과 신속한 프로토타입 제작의 이점을 제공함으로써 기존 전자 제조 방식에 혁명을 일으켰습니다. 전자 산업에 새로운 제조 패러다임을 도입하여 제품 개발 속도를 높이고 혁신의 새로운 가능성을 열어주었습니다.

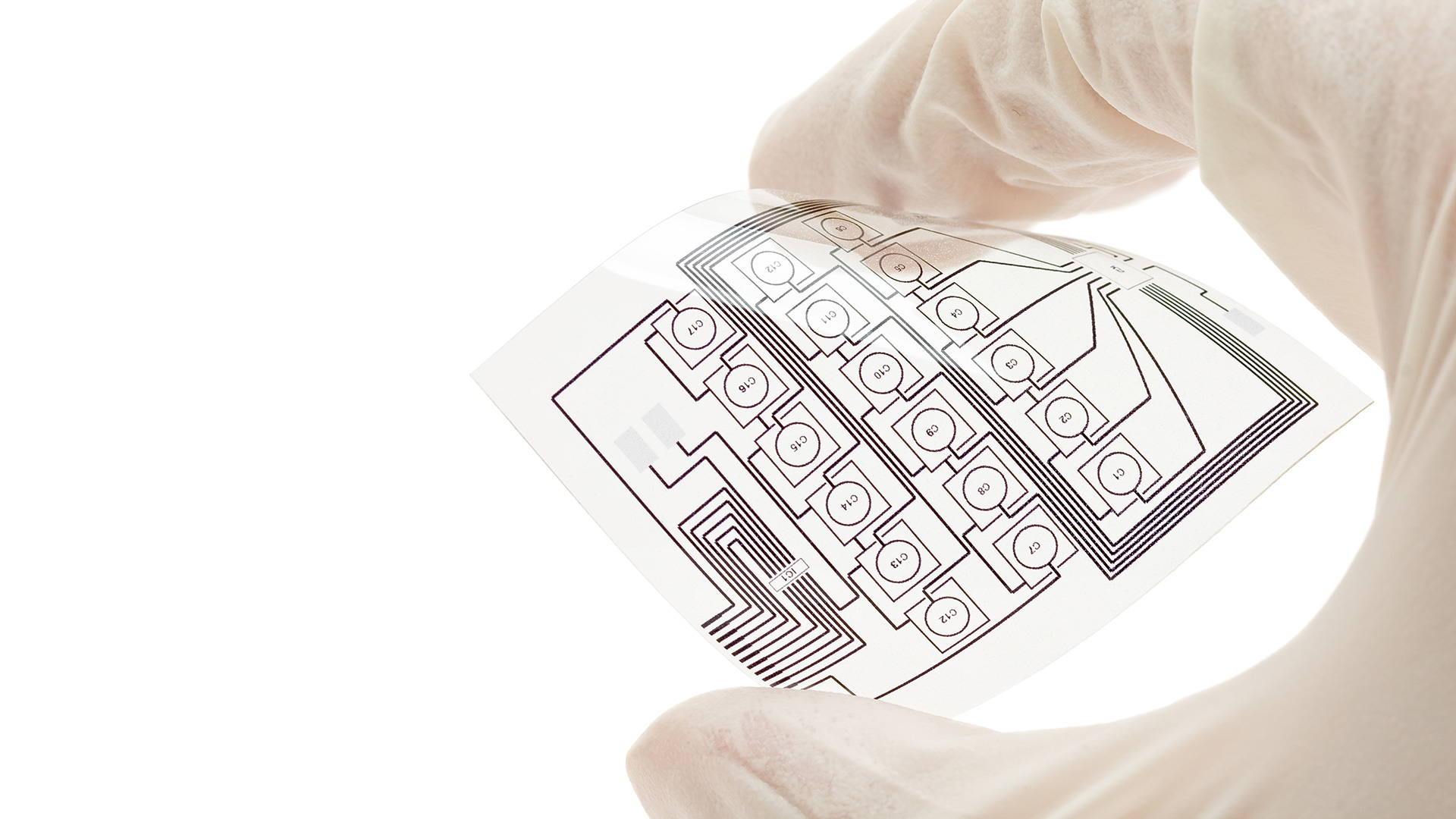

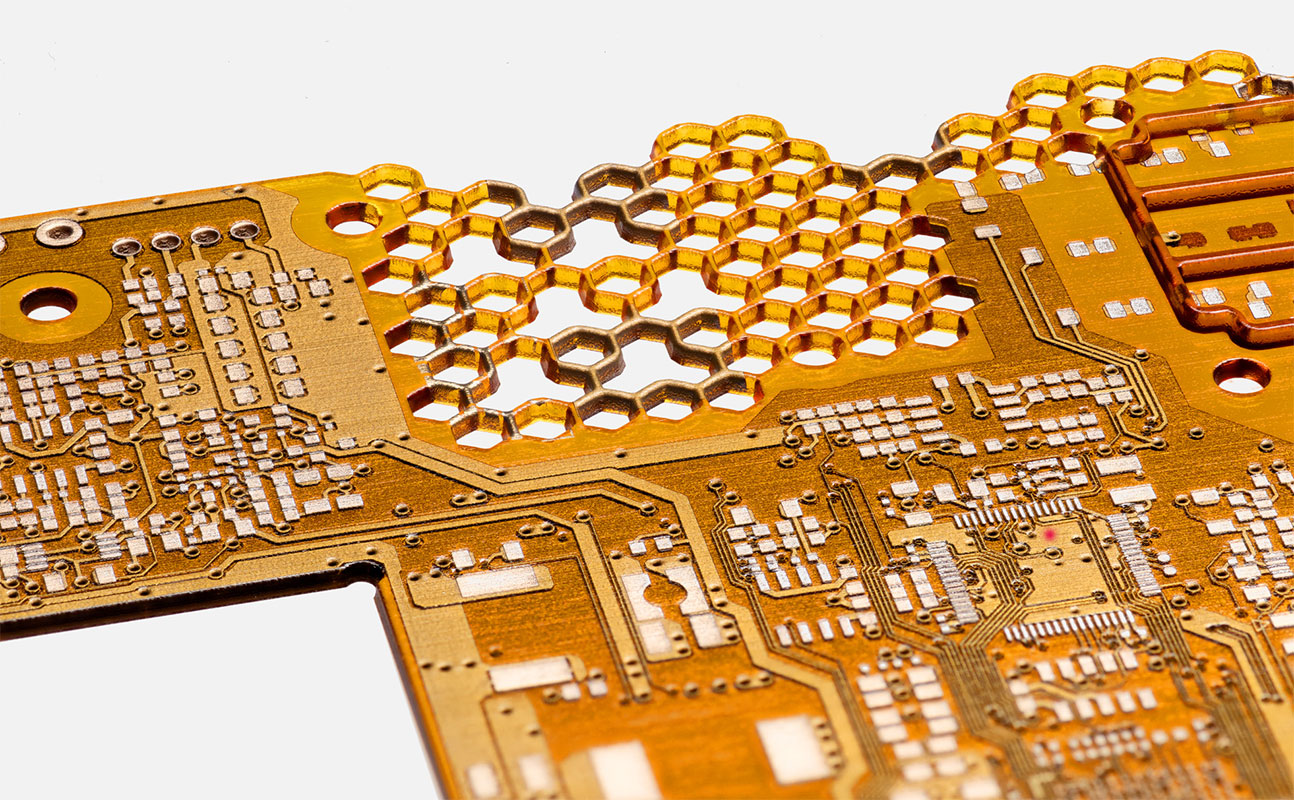

플렉서블 전자 기술은 1990년대에 시작되어 플렉서블 소재와 제조 공정의 발전과 함께 널리 보급되었습니다. 플렉서블 기판에 전자 부품을 제조하여 굽힘과 신축성을 구현하는 기술입니다. 이러한 접근 방식은 PCB의 형태와 응용 분야에 혁신을 일으켜 새로운 혁신 기회를 창출했습니다. 플렉서블 전자 기술은 전자 제품에 유연성, 굽힘성, 그리고 얇은 두께를 제공하는 혁신적인 제조 방식입니다. 기존의 경성 전자 장치와 비교할 때, 플렉서블 전자 기술은 수많은 고유한 장점과 응용 가능성을 제공합니다. 첫째, 플렉서블 전자 기술은 전자 장치가 구부러지거나 휘거나 변형되어도 정상적으로 작동할 수 있도록 합니다. 따라서 웨어러블 기기, 스마트 의류, 플렉서블 디스플레이 등 복잡한 형상이나 표면에 대한 적응성이 필요한 다양한 응용 분야에 적합합니다. 플렉서블 기판과 부품을 활용하여 플렉서블 전자 제품은 뛰어난 기계적 복원력과 적응성을 보입니다. 둘째, 플렉서블 전자 기술은 가볍고 컴팩트하다는 장점을 제공합니다. 기존의 경성 전자 제품과 비교할 때, 플렉서블 전자 제품은 무게와 크기 면에서 탁월합니다. 따라서 항공우주, 자동차, 의료, 모바일 기기 등 다양한 분야에 매우 적합합니다. 플렉서블 전자 제품의 경량 설계는 제품의 휴대성과 유연성을 향상시킵니다. 또한, 플렉서블 전자 기술은 확장성과 높은 생산 효율성 측면에서 이점을 제공합니다. 인쇄, 코팅, 레이저 가공과 같은 효율적인 제조 방식을 활용함으로써 플렉서블 전자 제품의 대량 생산 및 저비용 생산이 가능합니다. 기존의 경성 전자 제조 방식과 비교했을 때, 플렉서블 전자 기술은 재료 낭비와 공정 복잡성을 줄여 생산 효율성을 높이고 비용을 절감할 수 있습니다. 무엇보다도 플렉서블 전자 기술은 혁신과 다기능성을 위한 엄청난 기회를 제공합니다. 플렉서블 기판과 첨단 전자 부품의 통합을 통해 구부릴 수 있는 센서, 롤러블 배터리, 플렉서블 회로 등 다양한 기능을 구현할 수 있습니다. 이는 스마트 헬스케어부터 지능형 교통, 사물 인터넷(IoT) 및 웨어러블 기술에 이르기까지 새로운 응용 분야와 시장을 개척할 수 있는 광범위한 기회를 제공합니다. 전반적으로 플렉서블 전자 기술은 전자 제조 분야에서 중요한 돌파구를 제시합니다. 플렉서블 전자 제품은 유연하고 구부릴 수 있는 특성을 제공할 뿐만 아니라 경량화, 확장성, 효율적인 생산 측면에서도 이점을 제공합니다. 향후 기술 발전과 함께,유연한 전자 기술은 다양한 분야에서 더욱 큰 혁신과 변화를 가져올 것입니다.

나노 프린팅 기술은 21세기 초에 시작되었으며, 나노 스케일 정밀 제조 기술의 발전으로 더욱 발전했습니다. 이 기술은 나노 스케일 정밀 프린팅 기술을 활용하여 PCB에 미세한 회로와 구조를 제작함으로써 소형화 및 고성능 전자 소자를 지원합니다. 나노 프린팅 기술은 나노 스케일 정밀 제어를 활용하여 재료의 미세 가공 및 조립을 달성하는 혁신적인 제조 방식입니다. 나노 스케일 수준에서 기판에 패턴이나 구조를 직접 인쇄하여 다양한 분야의 다양한 응용 분야에 새로운 가능성을 열어줍니다. 첫째, 나노 스케일 프린팅 기술은 고정밀과 고해상도라는 장점을 제공합니다. 나노 스케일 프린팅 헤드와 정밀 제어 시스템을 활용하여 기판에 미세한 크기와 복잡한 구조를 정확하게 재현할 수 있습니다. 따라서 나노 스케일 프린팅 기술은 광전자, 마이크로 전자, 바이오 의학, 센서 등의 분야에 널리 적용될 수 있습니다. 고해상도 디스플레이, 마이크로 회로, 나노 센서 및 기타 제품을 생산하는 효과적인 제조 방법을 제공합니다. 둘째, 나노 스케일 프린팅 기술은 높은 효율성과 확장성을 제공합니다. 나노스케일 프린팅 기술은 기존 제조 방식에 비해 대량 생산이 가능하고, 신속하며, 비용 효율적인 생산을 가능하게 합니다. 고속 프린팅 공정과 첨단 재료 공급 시스템을 활용하여 나노스케일 패턴 복제 및 제조를 빠르게 진행할 수 있습니다. 이는 나노스케일 프린팅 기술이 산업 생산 및 대량 생산에 큰 잠재력을 지니며, 나노소자의 효율적이고 저비용 생산을 위한 새로운 길을 제시합니다. 또한, 나노스케일 프린팅 기술은 다기능성과 재료 다양성이라는 장점을 제공합니다. 다양한 프린팅 재료와 나노스케일 패턴 디자인을 선택함으로써 다양한 기능적 구조와 재료를 제작할 수 있습니다. 예를 들어, 나노스케일 금속 입자를 사용하여 전도성 패턴을 생성하거나, 나노스케일 입자 또는 섬유를 사용하여 필터 또는 바이오센서를 제작할 수 있습니다. 나노스케일 프린팅 기술은 다양한 기능과 특성을 가진 나노소자의 설계 및 제조에 있어 유연성과 혁신성을 제공합니다. 마지막으로, 나노스케일 프린팅 기술은 나노과학 및 나노기술 분야의 연구 및 응용 분야에 강력한 지원을 제공합니다. 나노소재, 나노구조 및 나노소자의 제조를 위한 통제되고 비용 효율적인 접근 방식을 제공합니다. 나노스케일 인쇄 기술의 개발은 나노기술의 진흥 및 상용화를 위한 강력한 도구 역할을 하며, 나노과학의 발전과 응용을 촉진합니다. 결론적으로, 나노스케일 인쇄 기술은 고정밀, 고효율, 다기능성, 그리고 소재의 다양성과 같은 장점을 지닌 첨단 제조 방식입니다.이는 다양한 분야에 걸쳐 응용될 수 있는 광범위한 전망을 가지고 있으며, 혁신과 획기적인 발전을 촉진합니다.

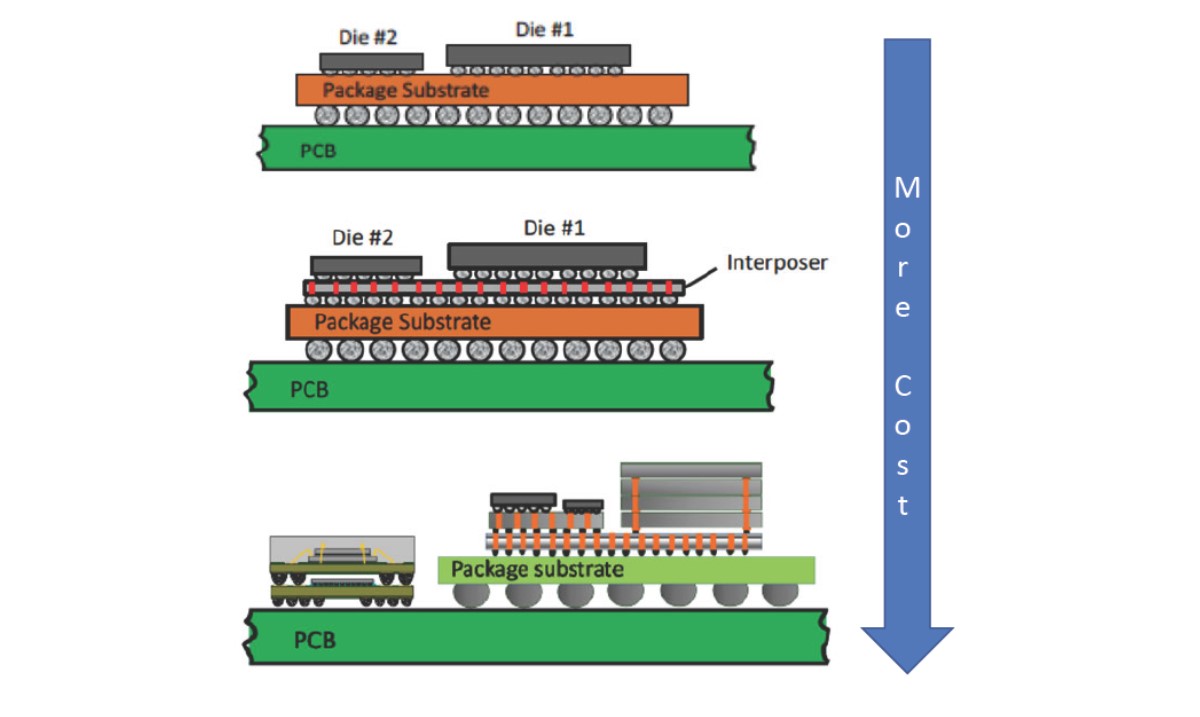

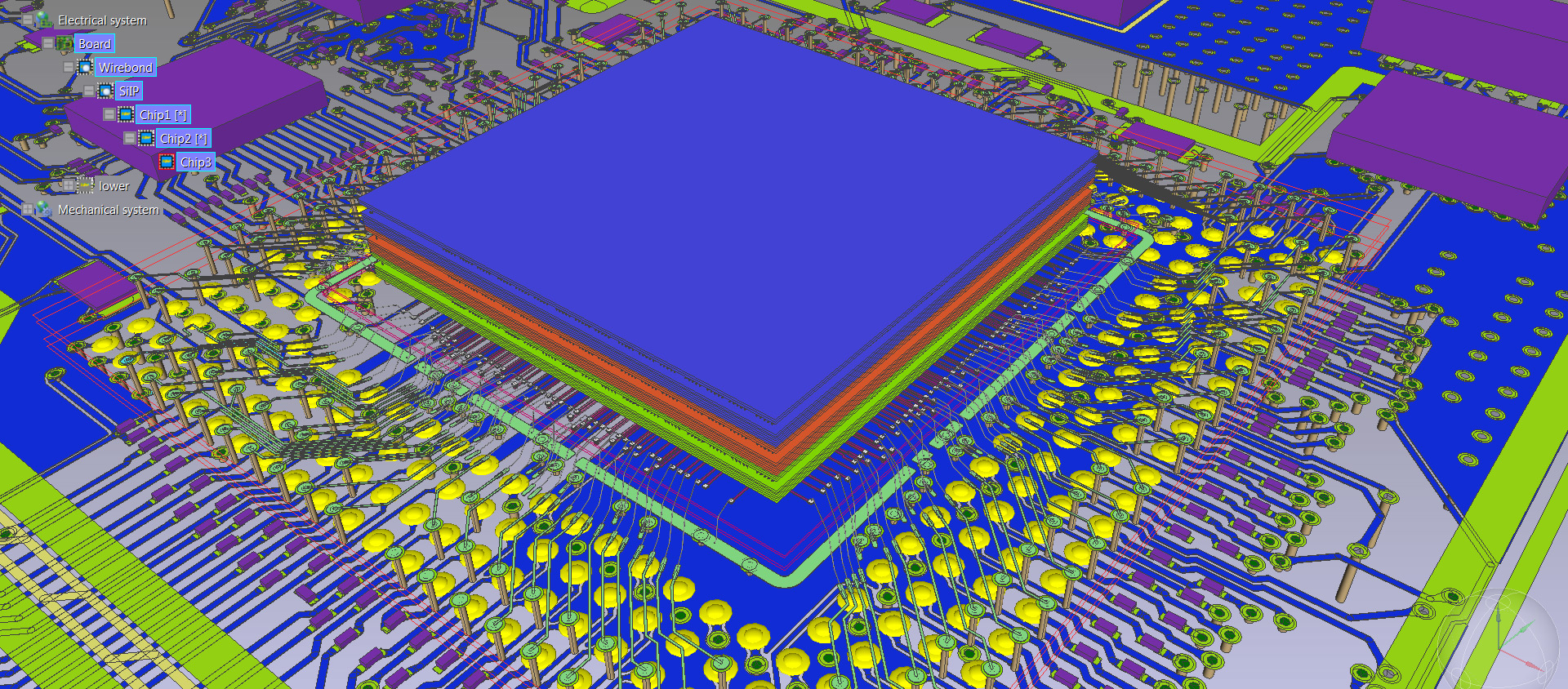

적층 패키징 기술은 1990년대에 시작되었으며 칩 패키징 및 스태킹 기술의 발전과 함께 발전해 왔습니다. 이 방식은 단일 칩 내에 여러 패키징 층을 적층하여 더 높은 수준의 집적도와 성능을 구현합니다. 적층 패키징 기술은 단일 다이에 여러 칩 또는 모듈을 수직으로 적층하는 고급 집적 회로 패키징 방식으로, 더 높은 수준의 집적도와 성능을 구현합니다. 이 기술은 고성능 컴퓨팅, 모바일 통신, 인공지능, 클라우드 컴퓨팅 등 다양한 분야에 널리 적용되어 전자 기기의 기능과 성능을 크게 향상시킵니다. 적층 패키징 기술의 핵심은 여러 칩 또는 모듈을 함께 적층하고 초소형 인터커넥트를 통해 상호 연결하는 것입니다. 이러한 적층 구조는 패키지 크기를 더욱 소형화하고 신호 전송 경로를 단축하여 회로 속도와 응답성을 향상시킵니다. 또한, 칩을 수직으로 적층함으로써 공간 활용도를 극대화하여 집적도와 기능 밀도를 높입니다. 적층 패키징 기술을 구현하는 데는 실리콘 인터포저와 칩-투-칩 본딩이라는 두 가지 주요 방식이 있습니다. 실리콘 인터포저는 여러 기능 모듈을 동일한 칩에 적층하여 웨이퍼 레벨 패키징 공정을 통해 상호 연결 및 패키징을 가능하게 합니다. 이러한 방식은 외부 패키지 핀 수를 줄여 회로 성능과 신뢰성을 향상시킵니다. 반면, 칩-투-칩 본딩은 서로 다른 칩이나 모듈을 적층하고 미세 상호 연결을 통해 연결하는 방식을 말합니다. 이러한 방식은 서로 다른 기능을 가진 칩 간의 고속 통신 및 데이터 교환을 가능하게 합니다. 적층 패키징 기술은 여러 가지 장점을 제공합니다. 첫째, 집적도와 기능 밀도가 높아 제한된 공간에 더 많은 기능을 통합할 수 있습니다. 둘째, 신호 전송 경로를 단축하여 신호 지연을 줄이고 회로 응답 속도를 향상시킵니다.

또한, 적층 패키징을 활용하면 다양한 기능의 칩이나 모듈을 함께 통합하여 시스템 부피와 전력 소비를 줄일 수 있습니다. 마지막으로, 적층 패키징 기술은 방열 성능도 향상시켜 고전력 칩의 냉각 효율을 높이고 시스템 안정성과 신뢰성을 향상시킵니다. 요약하자면, 적층 패키징 기술은 집적 회로 패키징 및 성능에 상당한 발전을 가져오는 파괴적 혁신입니다. 여러 개의 칩이나 모듈을 적층함으로써 더 높은 집적도, 더 빠른 속도, 더 작은 폼팩터를 구현하여 전자 기기의 개발과 혁신을 촉진합니다.

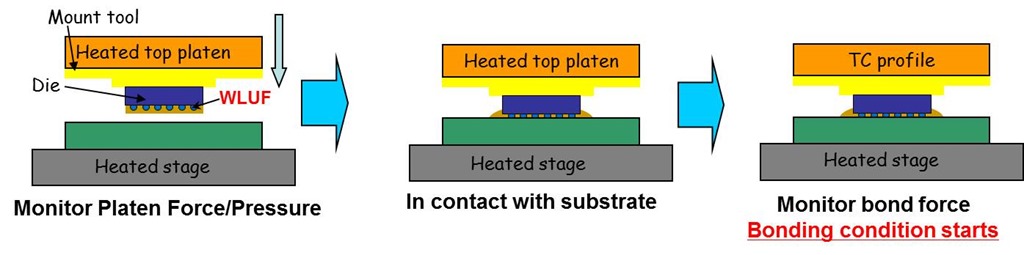

Thermocompression bonding technology originated in the 1990s and has been widely adopted with advancements in packaging and bonding techniques. It involves using heat and pressure to establish a reliable connection between the chip and the substrate, resulting in superior electrical performance. Thermocompression bonding technology is an innovative bonding method widely employed in the field of electronic manufacturing. It achieves reliable connections between wires and the surfaces of electronic devices through high-temperature and high-pressure conditions. The process of thermocompression bonding requires precision and specialized equipment and processes. Firstly, the wires are closely brought into contact with the metal surfaces of electronic devices and subjected to high temperatures and pressures. The high temperature renders the metal surfaces malleable, while the high pressure induces metal diffusion, resulting in a robust metal bond. Through this method, a reliable electrical connection is established between the wires and electronic devices. The thermocompression bonding technique offers several advantages. Firstly, it provides excellent electrical performance and connection reliability. Due to the high strength of the metal bonding, the resistance and voltage drop in the bonding region are low, ensuring good signal transmission and electrical performance. Additionally, the high temperature and pressure during the bonding process help remove oxide layers and contaminants, ensuring the quality and reliability of the connection. Secondly, thermocompression bonding is suitable for a variety of materials and components. It can be used to connect metal wires to semiconductor devices, chips, electronic packaging, and substrates, among other material combinations. This flexibility makes thermocompression bonding a crucial process in electronic manufacturing. Furthermore, thermocompression bonding offers efficiency and automation advantages. It can achieve multiple bonding connections in a short period, making it suitable for large-scale production. Moreover, with the application of automated equipment, the bonding process can achieve high precision and consistency, improving production efficiency and product quality. In summary, thermocompression bonding is an important electronic interconnection method that offers excellent electrical performance, connection reliability, and applicability. It plays a critical role in electronic manufacturing, providing a reliable connection solution for various electronic devices' manufacturing and assembly.

PCB 제조에 있어 포토리소그래피 기술의 적용은 지속적으로 발전해 왔습니다. 1960년대에 시작된 포토리소그래피 기술은 포토리소그래피 장비 및 재료의 발전과 함께 발전해 왔습니다. 새로운 포토리소그래피 기술은 더 작은 선폭과 더 높은 해상도를 가능하게 하여 회로 기판의 밀도와 성능을 향상시켰습니다. 포토리소그래피 기술은 집적 회로 제조에 있어 중요한 공정 단계입니다. 포토리소그래피 기술은 포토레지스트와 포토마스크를 사용하여 패턴 디자인을 포토레지스트 층에 전사하여 칩 표면에 원하는 패턴을 형성하는 과정입니다. 기술의 끊임없는 발전과 함께, 포토리소그래피는 점점 더 복잡해지고 정밀해지는 집적 회로 제조 요구 사항을 충족하기 위해 수많은 혁신과 발전을 거듭해 왔습니다. 첫째, 해상도는 리소그래피 기술 개발의 핵심 방향 중 하나입니다. 칩 크기가 작아지고 소자 밀도가 증가함에 따라 제조 정밀도와 패턴 해상도가 더욱 중요해졌습니다. 더 높은 해상도를 달성하기 위해서는 더 짧은 파장을 사용하는 것이 핵심 전략입니다. 자외선(UV)에서 심자외선(DUV), 극자외선(EUV)에 이르기까지, 리소그래피 기술은 해상도 향상, 소자 크기 축소, 고집적화 달성을 위해 점차 더 짧은 파장을 채택해 왔습니다. 둘째, 리소그래피 기술에서 레지스트 재료 또한 끊임없이 혁신하고 있습니다. 레지스트는 중요한 이미지 전사 매체이며, 그 성능은 패턴 전사의 정확도와 품질에 직접적인 영향을 미칩니다. 더 높은 해상도와 더 복잡한 공정 요건을 충족하기 위해 차세대 내성 재료가 계속해서 개발되고 있습니다. 예를 들어, 화학 증폭 레지스트(CAR)와 반사 방지 코팅(ARC) 기술의 도입은 레지스트의 해상도, 콘트라스트, 그리고 광학 성능을 향상시켜 더 나은 패턴 전사 효과를 가져왔습니다. 또한, 리소그래피 기술은 다층 및 다중 모드 공정에서도 상당한 진전을 이루었습니다. 더 복잡한 칩 설계와 기능을 구현하기 위해서는 다층 리소그래피 단계와 다양한 패턴 모드의 정밀한 오버레이가 필요합니다. 다중 패터닝 기술, 다중 모드 리소그래피, 그리고 이중 반사 방지 코팅(DARC) 방식의 도입은 리소그래피 공정의 유연성과 정밀도를 높여 복잡한 칩 구조의 제조를 가능하게 합니다. 마지막으로, 리소그래피 기술은 도전 과제와 개발 방향에 직면해 있습니다. 예를 들어, 자기정렬리소그래피(SAL)와 전자빔리소그래피(EBL)와 같은 신기술들이 기존 리소그래피 기술에 비해 더 작은 크기와 더 높은 해상도에 대한 요구를 충족하기 위해 제안되고 연구되어 왔습니다. 이러한 기술들은 다양한 원리와 방법을 통해 더 미세한 패턴 전사와 더 높은 제조 효율을 달성할 수 있는 잠재적인 해결책을 제시합니다. 결론적으로,리소그래피 기술은 집적 회로 제조에 중요한 역할을 하며 끊임없이 혁신과 개발을 거듭하고 있습니다. 해상도 향상, 레지스트 재료 개선, 다층 및 다중 모드 공정 구현, 그리고 새로운 리소그래피 기술 탐색을 통해 향후 리소그래피 기술의 획기적인 발전을 기대할 수 있으며, 이를 통해 집적 회로 제조에 더 높은 정확도, 더 큰 유연성, 그리고 더 나은 성능을 제공할 것입니다.

데이터 기반 제조는 빅데이터, 인공지능, 머신러닝 등의 기술을 활용하여 PCB 제조 공정을 최적화합니다. 21세기 초에 시작되어 데이터 분석 및 지능형 알고리즘의 발전과 함께 널리 보급되었습니다. 실시간 데이터 분석과 지능형 알고리즘을 통해 제조 공정을 더욱 정확하고 효율적으로 모니터링하고 최적화하여 생산 효율성과 품질을 향상시킬 수 있습니다. 데이터 기반 제조는 빅데이터와 고급 분석 기술을 기반으로 하는 제조 방식입니다. 데이터를 수집, 분석 및 적용하여 생산 공정 및 의사 결정을 최적화하고, 이를 통해 생산 효율성, 품질 및 유연성을 향상시킵니다. 첫째, 데이터 기반 제조는 실시간 데이터 수집 및 모니터링에 의존합니다. 제조 공정의 주요 매개변수와 지표는 센서, IoT 장치 및 기타 데이터 수집 기술을 통해 실시간으로 기록 및 모니터링될 수 있습니다. 이러한 데이터는 원자재부터 완제품까지 공급망, 생산 장비 상태, 공정 매개변수, 제품 품질 등 다양한 측면을 포괄할 수 있습니다. 첫째, 데이터 기반 제조는 실시간 데이터 수집 및 모니터링에 의존합니다. 제조 공정의 주요 매개변수와 지표는 센서, IoT 기기 및 기타 데이터 수집 기술을 통해 실시간으로 기록 및 모니터링할 수 있습니다. 이 데이터는 원자재부터 완제품까지 공급망, 생산 장비 상태, 공정 매개변수, 제품 품질 등 다양한 측면을 포괄합니다. 이러한 데이터 분석 결과를 바탕으로 제조 기업은 생산 공정을 최적화하기 위한 실시간 제어 및 조정 조치를 취할 수 있습니다. 예를 들어, 장비 상태를 실시간으로 모니터링하고 유지보수 필요성을 예측함으로써 갑작스러운 고장과 가동 중단 시간을 줄일 수 있습니다. 생산 매개변수와 품질 지표를 실시간으로 모니터링함으로써 공정 매개변수를 조정하고 제품 품질을 향상시킬 수 있습니다. 또한, 데이터 기반 제조는 지능적인 의사 결정 및 계획을 지원할 수 있습니다. 빅데이터와 고급 분석을 공급망 관리, 수요 예측 및 생산 계획에 적용함으로써 제조 기업은 더욱 정확한 수요 예측, 효율적인 재고 관리, 최적화된 생산 계획을 달성할 수 있습니다. 이를 통해 재고 비용 절감, 납품 역량 향상, 고객 수요 충족에 기여합니다. 데이터 기반 제조는 데이터 및 분석 기술을 활용하여 제조 공정과 의사 결정을 최적화하는 방법입니다. 이는 제조 기업이 더욱 효율적이고 유연하며 고품질의 생산을 달성하여 경쟁력과 고객 만족도를 향상시키는 데 도움이 될 수 있습니다. 기술의 지속적인 발전과 데이터 축적을 통해데이터 기반 제조는 제조 산업에서 점점 더 중요한 역할을 하게 될 것입니다. 이러한 혁신적인 PCB 제조 방식은 여러 시대에 걸쳐 발전해 왔으며, 기술의 발전과 다양한 응용 분야의 광범위한 도입을 통해 수많은 잠재적 이점을 가져왔습니다. 생산 효율성 향상부터 설계 공간 확장, 성능 향상부터 신뢰성 향상까지, 이러한 방식은 PCB 제조 분야에 획기적인 이점을 제공해 왔습니다. 전자 산업의 발전과 혁신을 주도하기 위해서는 이러한 기회를 포착하고 혁신적인 제조 방식을 지속적으로 모색하고 구현하는 것이 매우 중요합니다.

고객 지원